河南和中环保材料有限公司

联系人:张先生

电 话:0371-62885339

13523030448

邮 箱:513718221@qq.com

地 址:郑州市西四环289号 销售部

登封告城工业园区 生产部

| 埋弧焊接工操作须知 |

| 发布时间:2015-11-16 新闻来源:行业新闻浏览次数: |

焊接安全技术:第三章 焊接方法及安全

第三节 埋弧焊

一、埋弧焊的原理及特点

1.埋弧焊的工作原理

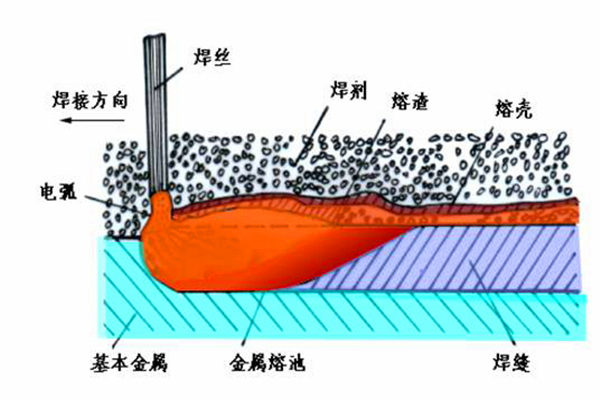

埋弧焊是电弧在焊剂层下燃烧的一种电弧焊方法。在焊剂层下,电弧在焊丝末端与焊件之间燃烧,使焊剂熔化、蒸发,形成气体,在电弧周围形成一个封闭空腔,电弧在这个空腔中稳定燃烧,焊丝不断送人,以熔滴状进人熔池,与熔化的母材金属混合,并受到熔化焊剂的还原、净化及合金化作用。随着焊接过程的进行,电弧向前移动,熔池冷却凝固后形成焊缝,密度较轻的熔渣在熔池的表面,有效地保护熔池金属,冷却后形成渣壳。如图3-6所示。

埋弧焊的焊接回路包括焊接电源、焊接电缆、导电嘴、焊丝、电弧工件等环节。埋弧焊有自动埋弧焊和半自动埋弧焊两种。自动埋弧焊的焊丝送进和电弧移动都由专门的机头自动完成;而半自动埋弧焊的焊丝送进由机械完成,电弧移动则由人工进行,其目前已很少采用。

2.埋弧焊的特点

(1)熔深大,生产率高。由于可以使用大电流,增大了单位时间内焊丝熔化量,显著地提高了生产效率。若同手工电弧焊比较,板厚为12mm时,埋弧焊速度可达50~80cm/min,手工电弧焊则不超过10~13cm/min,埋弧焊速度是手工电弧焊速度的3~4倍,特别是双丝(或多丝)以及带状电极的采用,更加提高了埋弧焊的生产效率。

(2)焊接质量稳定,表面美观。焊缝的质量不受焊工的情绪及其疲劳程度的影响,焊缝的质量主要取决于自动焊机调整的优劣以及原材料(即焊件、焊丝和焊剂)的质量,所以在正确的工艺参数下,就可以获得化学成分均匀、表面光滑、平直的优质焊缝。

(3)节省焊接材料和电能。埋弧自动焊电弧熔透力强,对一定厚度的焊件,不开坡口也可焊透,单丝埋弧焊一次可熔透20mm,同时没有飞溅损失,从而减少了焊接材料和电能的损耗。

(4)改善了工人劳动条件。机械化的焊接改善了工人劳动强度,电弧焊剂层下燃烧,消除了弧光及烟尘对焊工的有害影响。

(5)由于采用颗粒状焊剂,这种焊接方法一般只适用于平焊位置。其他位置焊接需采用特殊措施以保证焊剂能覆盖焊接区。

(6)坡口精度要求高。由于是机械化焊接,对坡口精度、组对间隙等的要求就比较严格。

二、埋弧焊机

通用自动埋弧焊机都采用焊车式行走机构,适合于焊接平板对接焊缝、船形位置角焊缝及内外环焊缝等。目前有4种通用焊车式自动埋弧焊机可供选用。主要技术数据见表3-11。

1.等速送进式埋弧焊机

最典型的等速送进式自动埋弧焊机是MZ1-1000,它是由电源、控制箱、焊接小车三部分组成。焊接过程中,焊丝送进速度不变,这种焊机依靠电弧自动调节作用来维持弧长不变。在正常情况下,焊丝的熔化速度等于送丝速度,弧长为一定的数,其他工艺参数也不变化。当有外界干扰时,如焊件不平整或焊到有定位焊缝处时,会引起弧长发生改变,如使弧长缩短,该焊机使用了具有下降特性的电源,电弧变短后,焊接电流会自动增加。电流增加会使焊丝熔化速度加大,熔化速度就会大于送丝速度,其结果是弧长要变长,直至恢复到原来的弧长,焊接电流也逐渐低到原来的数值,又恢复到原来和送丝速度等于熔化速度的平衡状态,各工艺参数均不再发生变化。反之,当弧长变短时,焊接电流要减小,焊丝熔化速度降低,小于送丝速度,会使弧长变短,焊接电流逐渐增加,各工艺参数恢复到原来的数值。

这种电弧自动调节作用的强弱与焊丝直径、焊接电流值有关。其选用的焊接电源应具有缓降外特性。

2.均匀调节式自动埋弧焊机

最典型的均匀调节式埋弧焊机是MZ-1000,由焊接电源、控制箱和焊接小车组成。

均匀调节系统也称电弧电压调节系统。调节过程如下:受外界干扰弧长增加时,由于电弧电压增加,在此信号作用下,焊接小车自动提高送丝速度使其大于熔化速度,直至恢复到原来弧长为止。反之,弧长变短时,自动控制系统根据电弧电压信号自动降低送丝速度,使其小于熔化速度,直到恢复到原来的弧长为止。

均匀调节过程和焊接电流大小无关,因此,均匀调节式埋弧焊机可使用各种直径的焊丝,且焊接工艺参数较为稳定。其所选电源应具有陡降外特性。

三、焊丝和焊剂

l.焊丝

国家标准《熔化焊用钢丝》(GB/T1495—94)、《气体保护焊用钢丝》(GB/T14958—94)和《焊接用不锈钢丝》(YB/T5092—96)中对气焊、埋弧焊、电渣焊和气体保护焊用焊丝进行了规定。埋弧焊焊丝直径主要有:Φ2.5mm,Φ3.2mm,Φ4mm,Φ5mm,Φ6mm。

焊丝为高级体质品时,其品级符号为E,表示S、P含量不大于0.025%。

焊丝为优质品时,用符号A标注,表示S、P含量不大于0.030%。

焊丝不加符号标注时,是指S、P含量不大于0.040%。

2.焊剂

(1)埋弧焊焊剂的作用

①保护作用。焊剂熔化后,形成熔渣,保护熔池,防止氧、氮侵入,同时还起到减少元素烧损和蒸发的作用。

②渗合金作用。焊接过程中,焊剂和液态金属进行冶金反应,向熔池过渡有益的合金元素,从而改善焊缝性能。

③成形作用。焊剂熔化覆盖在熔池表面,使焊缝具有良好的成形。

④稳弧作用。焊剂中有部分电离物质可起到稳定电弧燃烧作用。

(2)焊剂的分类 通常将焊剂按制造方法不同分成熔炼焊剂、烧结焊剂和陶质焊剂三种。其中熔炼焊剂是将各种配料在电炉中熔炼,然后水冷粒化、烘干而制成。烧结焊剂则是将配料加入黏结剂,在400~1000℃间烧结粉碎而成。陶质焊剂又称黏结焊剂,是配料加黏结剂在低温下黏化而成。在生产中熔炼焊剂使用最广泛。

四、不安全因素

埋弧焊机操作盘的电器一般都是安全电压,但是控制箱上有380V或200V电源,所以控制箱必须接地。此外,由于埋弧自动焊的电流较大,一旦焊剂对电弧掩埋不良,弧光就会严重刺激焊工的眼睛,故应注意防护。

五、埋弧自动焊操作规程

1.准备工作

(1)熟悉被焊工件的焊接工艺,了解焊缝位置、尺寸和技术要求,合理选择焊接方法。

(2)全面检查设备。导线应绝缘良好,各连接部位不得松动,控制箱、电源外壳应接地。焊接小车的胶轮应绝缘良好,机械活动部位应及时加润滑油,确保运转灵活。

(3)检查焊丝、焊剂的牌号、规格及质量是否符合要求,焊剂使用前必须进行250℃烘烤2h。

(4)检查焊件的装配质量及坡口清理情况,要求坡口内及两侧30mm范围内不得有焊渣、油、锈等脏物。

(5)装好引弧板和引出板,板件尺寸为160mm×150mm×s(长×宽×产品厚度),其材质、厚度、坡口形式应与产品相同。

2.安全技术

(1)操作时应穿戴绝缘鞋、手套和护目镜。对于固定台位,可加绝缘挡板隔热,并有良好的通风设施。

(2)要求焊接小车周围无障碍物,焊剂要干燥。若焊剂潮湿,应做烘干处理,否则会产生大量的蒸汽,从而加大熔渣飞溅,易造成烫伤。

(3)在焊接过程中,要注意防止突然停送焊剂造成弧光辐射。

3.焊接工艺

埋弧自动焊的工艺参数,主要是指焊接电流、电弧电压、焊接速度、焊丝直径、焊丝伸出长度、焊丝与焊件表面的相对位置、电源种类和极性、焊剂种类以及焊件的坡口形式等。这些参数影响着焊缝的形状系数和熔合比,从而决定了焊缝的质量。

(1)焊接电流和电弧电压 焊接电流主要影响焊缝的熔深和计算厚度,而电弧电压主要影响焊缝的熔宽。焊接电流及电弧电压对焊缝成形的影响,如图3-7及图3-8所示。

图3-7 焊接电流对焊缝成形的影响

图3-8 焊接电压U对焊缝成形的影响

电流过大,熔深(H)和余高(h)过大,焊缝形状系数下降,易产生热裂纹,焊接过程中甚至引起烧穿;电流过小,易产生未焊透夹渣等缺陷。

电弧电压过大,熔宽(B)显著增大,但是熔深(H)和余高(h)会减小,由于电弧过长,电弧燃烧就不稳定,易造成焊缝气孔和咬边缺陷,同时焊剂熔化量也增加,造成浪费;电弧电压过小,熔深(H)和余高(h)就加大,形状系数下降。

为了获得满意的焊缝成形,焊接电流与电弧电压应匹配好其匹配情况,见表3-12。

(2)焊接速度 焊接速度过大,熔宽(B)显著减小,会产生余高(h)小、咬边、气孔等缺陷;焊接速度过慢,熔池满溢,会产生余高(h)过大、成形粗糙、未熔合、夹渣等缺陷。

焊接速度较大时,熔深(H)随焊接速度的增加而减小;而当焊接速度较小时,随着焊接速度的增加,熔深(H)反而增加。

(3)焊丝直径和伸出长度 焊接电流一定时,减小焊丝直径,电流密度增加,电弧对熔池底部吹力增大,熔深也相应增加,焊缝形状系数减小,不同直径焊丝常用的电流范围见表3-13。

埋弧自动焊时,焊丝的伸出长度一般为30~40mm。同时在焊接过程中还应控制焊丝伸出长度的波动范围一般不超过10mm左右。